MAGNETFLANSCH-BOHRMASCHINE

SITUATION: Kupplungen, die das Drehmoment zwischen Turbinen und Generatoren übertragen, verschleißen im Laufe der Zeit in den Schraubenlöchern. Die Reparatur von Kupplungen muss während einer Unterbrechung erfolgen, wenn Turbine und Generator offline sind. Der typische Reparaturprozess besteht darin, das ungünstigste unrunde Ankerloch zu bewerten und dann den Bohrungsdurchmesser für alle Schraubenlöcher in beiden Kupplungshälften zu überdimensionieren.

PROBLEM: Die derzeitige Praxis war es, die Kupplungen der Maschine, während sie sich auf den Wellen der Turbine und des Generators befanden, aufeinander abzustimmen, was bedeutet, dass sich dieser Reparaturprozess im kritischen Pfad der Unterbrechung befand. Daher können Verzögerungen in diesem Reparaturprozess zu einer Verzögerung des gesamten Projekts führen, was GE einer möglichen Haftungsverantwortung und Kostenbelastung aussetzt.

LÖSUNG: Die Magnetflansch-Bohrmaschine ermöglichte das Bohren sowohl der Turbinenhälfte als auch der Generatorhälfte der Kupplung unabhängig von der Turbinen- und Generatorwelle. Diese Verfahrensänderung hat die Kupplungsbearbeitung aus dem kritischen Bereich herausgenommen und die Ausfallzeiten für GE und seine Kunden reduziert.

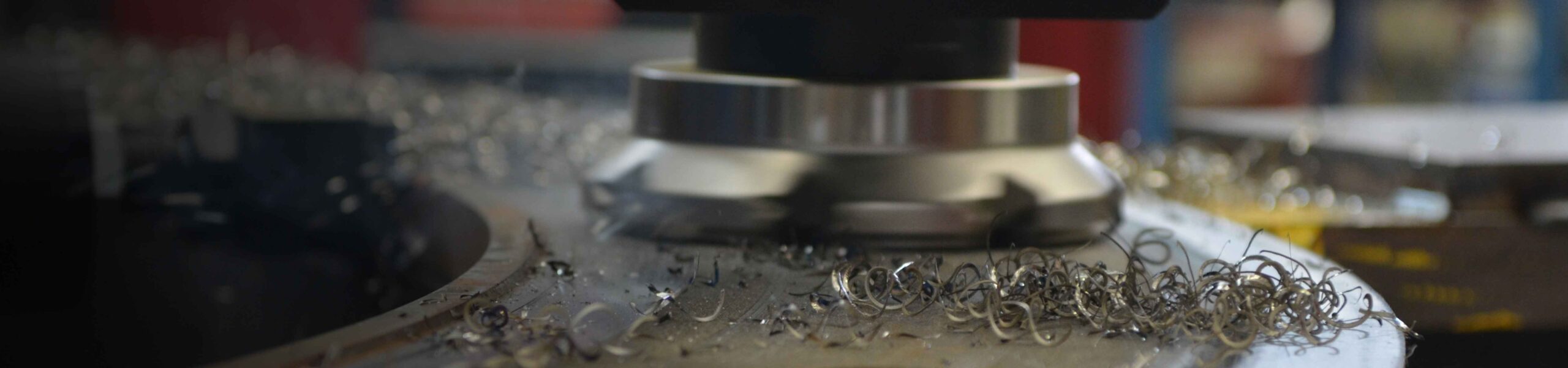

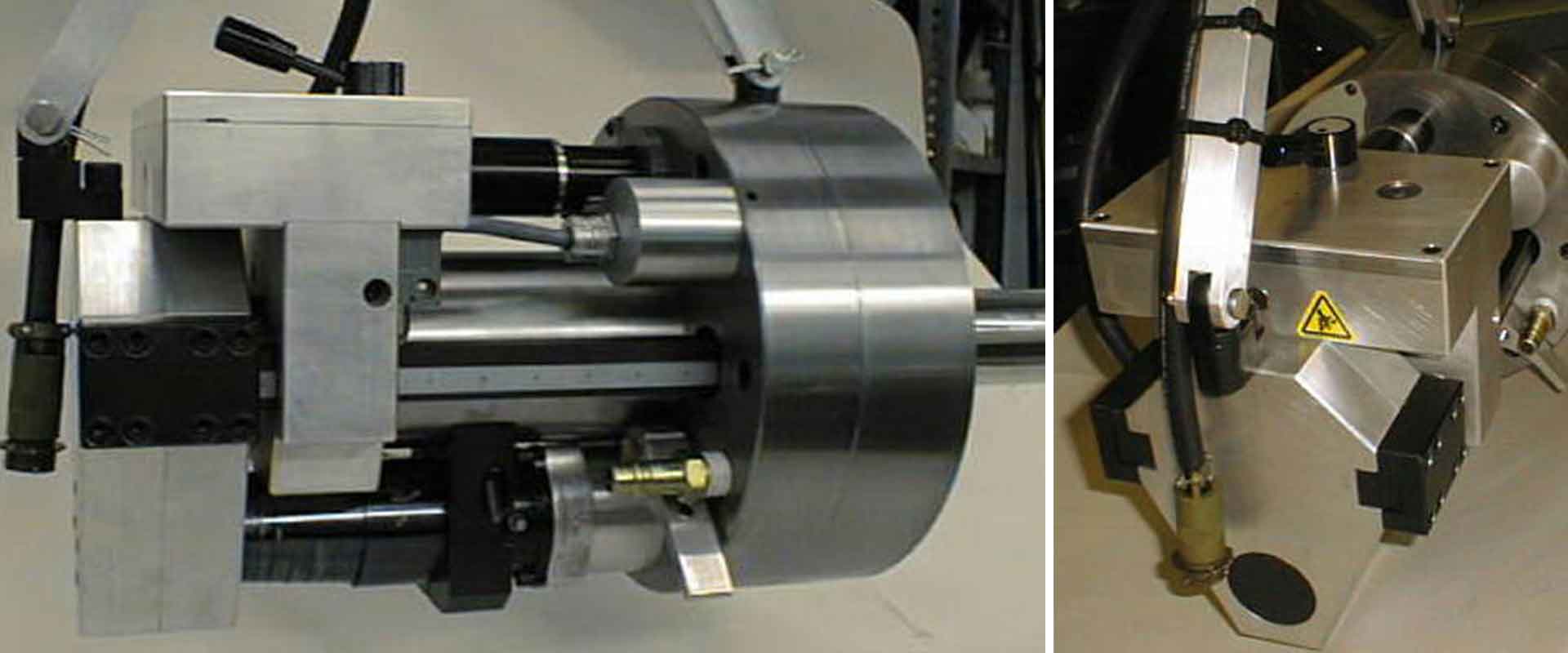

Die Magnetflansch-Bohrmaschine ist eine Präzisionsmaschine, die mit einem elektromagnetischen Spannfutter an der Stirnseite der Turbinenkupplung befestigt wird und die Schraubenlöcher präzise bohrt.

Um eine korrekte Zentrierung und Nivellierung der Bohrmaschine zu erreichen, wird eine Vorrichtungsplatte mit Bohrungen (69,85 oder 107,95 mm (2,75″ oder 4,25″) Durchmesser), die dem Lochbild der Kupplung entsprechen, innerhalb der Spezifikationen flach bearbeitet. Diese Löcher ermöglichen es der Bohrmaschine, sich schnell auszurichten. Ein zentrierender Pilotring mit einem Durchmesser von 69,85 oder 107,95 mm (2,75″ oder 4,25″) ist am elektromagnetischen Spannfutter der Maschine befestigt. Ein besonderes Merkmal des Modells 5380-S1 ist ein speziell entwickelter Hubarm, der das Gleichgewicht der Maschine während des gesamten Betriebszyklus aufrechterhält.